Die Transformation der industriellen Fertigung

Die Industrierobotik durchläuft derzeit eine revolutionäre Transformation, die die Grundlagen der Fertigung neu definiert. Was einst mit einfachen, isolierten Automationsinseln begann, entwickelt sich zu einem komplexen, vernetzten Ökosystem intelligenter Maschinen, die miteinander und mit Menschen zusammenarbeiten. Diese Entwicklung, oft als Teil der vierten industriellen Revolution oder Industrie 4.0 bezeichnet, verändert nicht nur die Art und Weise, wie Produkte hergestellt werden, sondern auch die Struktur der globalen Wirtschaft.

In diesem Artikel betrachten wir die aktuellen Trends in der Industrierobotik, die treibenden Kräfte hinter dieser Revolution und die weitreichenden Auswirkungen auf Unternehmen, Arbeitnehmer und die Gesellschaft als Ganzes.

Die Evolution der Industrieroboter

1. Von der Isolation zur Kollaboration

Traditionelle Industrieroboter waren große, schwere Maschinen, die hinter Sicherheitszäunen arbeiteten und für die Ausführung repetitiver Aufgaben mit hoher Geschwindigkeit und Präzision konzipiert waren. Diese Roboter zeichneten sich durch hohe Nutzlasten und Geschwindigkeiten aus, stellten jedoch auch ein Sicherheitsrisiko dar und erforderten eine strikte Trennung von menschlichen Arbeitern.

Die neueste Generation von Industrierobotern, bekannt als kollaborative Roboter oder "Cobots", ist dagegen für die direkte Zusammenarbeit mit Menschen konzipiert. Ausgestattet mit fortschrittlichen Sensoren und Sicherheitsmechanismen können diese Roboter ihre Umgebung wahrnehmen und sofort stoppen oder ausweichen, wenn ein Mensch zu nahe kommt. Dies ermöglicht eine flexiblere Arbeitsteilung, bei der Roboter und Menschen ihre jeweiligen Stärken einbringen können.

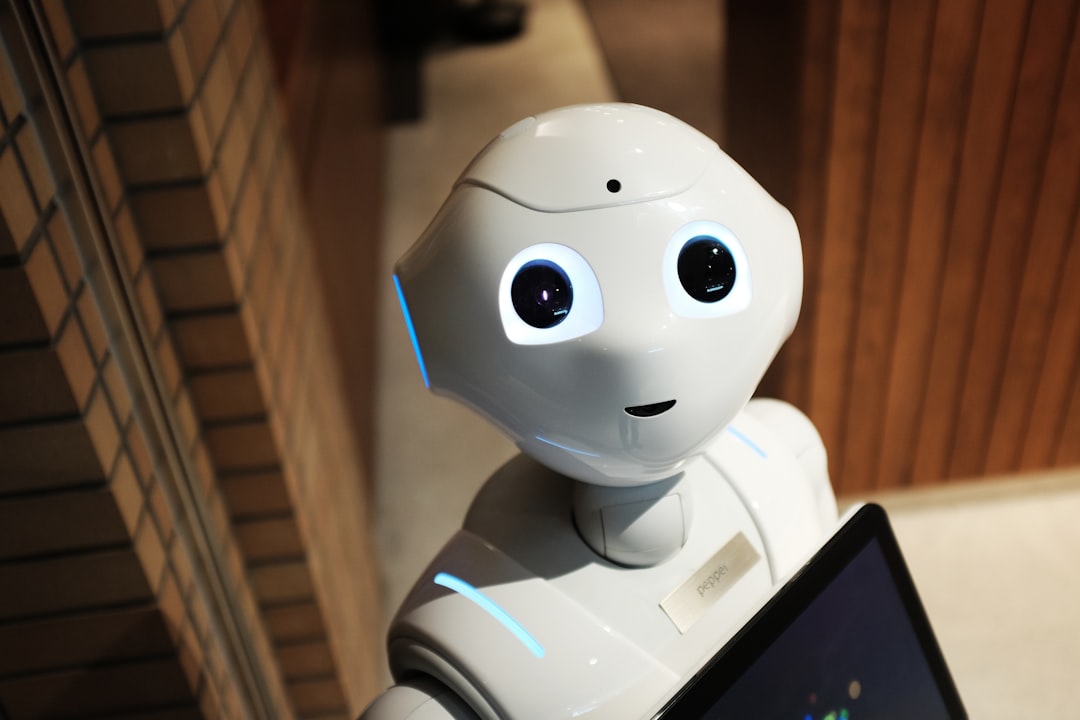

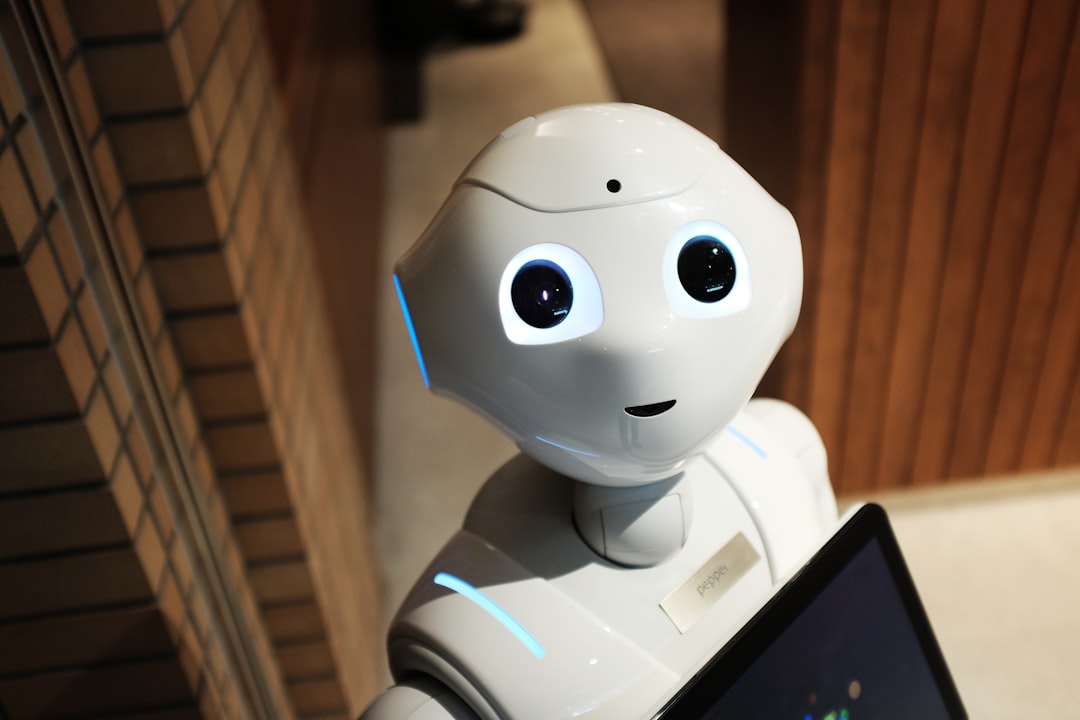

Ein kollaborativer Roboter arbeitet Seite an Seite mit einem menschlichen Mitarbeiter

Ein kollaborativer Roboter arbeitet Seite an Seite mit einem menschlichen Mitarbeiter

2. Erhöhte Flexibilität und Anpassungsfähigkeit

Während frühere Industrieroboter für bestimmte, vordefinierte Aufgaben programmiert wurden und bei Produktionsänderungen umfangreiche Neuprogrammierungen erforderten, zeichnen sich moderne Robotersysteme durch eine beispiellose Flexibilität aus. Fortschritte in der Sensortechnologie, maschinellem Lernen und adaptiven Steuerungssystemen ermöglichen es Robotern, sich an veränderte Produktionsanforderungen anzupassen und aus Erfahrungen zu lernen.

Diese Flexibilität ist besonders wertvoll in Zeiten zunehmender Produktindividualisierung und kürzerer Produktlebenszyklen. Moderne Fertigungssysteme müssen in der Lage sein, schnell zwischen verschiedenen Produktvarianten zu wechseln oder sogar Einzelstücke nach Kundenwunsch zu fertigen – eine Herausforderung, der traditionelle Automatisierungslösungen kaum gewachsen waren.

3. Integration von KI und maschinellem Lernen

Die Integration von künstlicher Intelligenz und maschinellem Lernen in Industrieroboter stellt einen Quantensprung in der Automatisierungstechnologie dar. Moderne Robotersysteme können aus Daten lernen, Muster erkennen und ihre Leistung kontinuierlich verbessern, ohne explizit programmiert werden zu müssen.

Ein Roboter, der mit Computer Vision und maschinellem Lernen ausgestattet ist, kann beispielsweise lernen, Defekte in Produkten zu erkennen, die ein traditionelles Bildverarbeitungssystem übersehen würde. Diese Fähigkeit zur kontinuierlichen Verbesserung ermöglicht es Robotern, komplexere Aufgaben zu übernehmen und sich an neue Situationen anzupassen.

"Die Kombination aus kollaborativen Robotern, künstlicher Intelligenz und vernetzten Systemen markiert den Übergang von der programmierten Automatisierung zur adaptiven Intelligenz in der industriellen Fertigung." - Thomas Klein

Schlüsseltechnologien der modernen Industrierobotik

1. Kollaborative Roboter (Cobots)

Kollaborative Roboter repräsentieren einen fundamentalen Wandel im Robotikdesign. Anders als ihre Vorgänger sind sie leicht, kompakt und mit abgerundeten Oberflächen gestaltet, um das Verletzungsrisiko zu minimieren. Fortschrittliche Drehmoment- und Kraftsensoren ermöglichen es ihnen, sofort zu reagieren, wenn sie auf unerwarteten Widerstand stoßen.

Cobots eignen sich besonders für Aufgaben, die eine Kombination aus menschlicher Urteilsfähigkeit und robotischer Präzision erfordern. Sie werden zunehmend in der Montage kleiner Komponenten, in Qualitätsprüfprozessen und in der Verpackung eingesetzt, wobei sie sowohl die Produktivität als auch die Ergonomie am Arbeitsplatz verbessern.

2. Maschinelles Sehen und KI-gestützte Wahrnehmung

Moderne Industrieroboter sind nicht mehr "blind". Ausgestattet mit hochauflösenden Kameras, 3D-Sensoren und fortschrittlichen Bildverarbeitungsalgorithmen können sie ihre Umgebung wahrnehmen, Objekte identifizieren und deren Position und Ausrichtung bestimmen. Diese Fähigkeit zur visuellen Wahrnehmung ist entscheidend für Aufgaben wie das Greifen von unsortiert in Kisten liegenden Teilen (Bin-Picking) oder die Qualitätskontrolle.

KI-Algorithmen erweitern diese Fähigkeiten, indem sie es Robotern ermöglichen, aus visuellen Daten zu lernen und komplexe Entscheidungen zu treffen. Ein KI-gesteuerter Roboter kann beispielsweise lernen, defekte Produkte anhand subtiler visueller Hinweise zu erkennen, die mit herkömmlichen Methoden schwer zu definieren wären.

Ein Industrieroboter nutzt maschinelles Sehen zur Qualitätskontrolle

Ein Industrieroboter nutzt maschinelles Sehen zur Qualitätskontrolle

3. Fortschrittliche Greiftechnologie

Die Fähigkeit, Objekte unterschiedlicher Größe, Form und Materialbeschaffenheit sicher zu greifen und zu manipulieren, ist für viele industrielle Anwendungen entscheidend. Moderne Greifersysteme kombinieren mechanische Flexibilität mit taktiler Sensorik, um ein breites Spektrum an Objekten handhaben zu können.

Adaptive Greifer können ihre Form an das zu greifende Objekt anpassen, während Soft-Robotik-Greifer aus flexiblen Materialien besonders empfindliche Gegenstände ohne Beschädigung handhaben können. Diese Fortschritte in der Greiftechnologie erweitern den Anwendungsbereich von Robotern auf Bereiche, die bisher menschlichen Arbeitern vorbehalten waren.

4. IoT und vernetzte Systeme

Das Internet der Dinge (IoT) spielt eine zentrale Rolle in der modernen Industrierobotik. Vernetzte Robotersysteme tauschen kontinuierlich Daten mit anderen Maschinen, Sensoren und zentralen Steuerungssystemen aus, was eine koordinierte Produktion und Echtzeit-Anpassung an veränderte Bedingungen ermöglicht.

Diese Konnektivität bildet die Grundlage für das Konzept der "Smart Factory", in der Produktionsprozesse selbstoptimierend und hochflexibel sind. In einer vollständig vernetzten Produktionsumgebung können Roboter ihre Aufgaben autonom koordinieren, Ressourcen effizient zuweisen und auf Störungen reagieren, ohne menschliches Eingreifen zu erfordern.

Anwendungsbereiche und Erfolgsbeispiele

1. Automobilindustrie: Pionier und Innovationstreiber

Die Automobilindustrie war schon immer ein Vorreiter bei der Einführung von Robotertechnologie und bleibt ein wichtiges Testfeld für neue Entwicklungen. Von vollautomatisierten Karosseriebauten bis hin zu kollaborativen Montageprozessen – moderne Automobilwerke setzen auf eine Kombination verschiedener Robotertechnologien, um Effizienz, Qualität und Flexibilität zu maximieren.

Besonders bemerkenswert ist der Einsatz von Cobots für ergonomisch anspruchsvolle Aufgaben wie den Einbau von Komponenten in das Fahrzeuginnere. Hier arbeiten Mensch und Roboter Hand in Hand, wobei der Roboter schwere Komponenten positioniert, während der Mensch komplexe Verbindungen herstellt und Qualitätskontrollen durchführt.

2. Elektronikfertigung: Präzision im Mikrobereich

In der Elektronikfertigung, wo Komponenten immer kleiner und komplexer werden, sind hochpräzise Roboter unverzichtbar. Moderne Bestückungsautomaten können Tausende von Komponenten pro Stunde mit submillimetergenauer Präzision platzieren, während Inspektionsroboter mit hochauflösenden Kameras Fehler erkennen, die für das menschliche Auge unsichtbar sind.

Besonders in der Smartphone- und Tablet-Produktion, wo dünne, empfindliche Komponenten mit höchster Präzision gehandhabt werden müssen, haben spezielle Robotersysteme menschliche Arbeiter weitgehend ersetzt – nicht nur aus Effizienzgründen, sondern auch weil sie eine konsistentere Qualität liefern können.

3. Logistik und Fulfillment: Die unsichtbaren Helfer

Im E-Commerce-Bereich, wo Geschwindigkeit und Genauigkeit entscheidend sind, revolutionieren Robotersysteme die Lager- und Fulfillment-Prozesse. Autonome mobile Roboter (AMRs) navigieren durch weitläufige Lagerhallen, transportieren Waren zu Packstationen oder bringen ganze Regale zu menschlichen Mitarbeitern.

Unternehmen wie Amazon setzen Tausende solcher Roboter ein, um die steigenden Anforderungen des Online-Handels zu bewältigen. Diese Systeme haben die Effizienz dramatisch gesteigert und gleichzeitig die körperliche Belastung der Mitarbeiter reduziert, die nun weniger laufen müssen und sich auf wertigere Aufgaben konzentrieren können.

4. Lebensmittel- und Pharmaindustrie: Höchste Hygieneanforderungen

In Branchen mit strengen Hygieneanforderungen bieten Roboter erhebliche Vorteile. Speziell entwickelte Roboter für Reinräume und Hygieneanwendungen können in sterilen Umgebungen arbeiten, ohne Kontaminationsrisiken zu verursachen. In der Pharmaindustrie übernehmen sie zunehmend die Handhabung gefährlicher Substanzen, was sowohl die Sicherheit als auch die Produktkonsistenz verbessert.

In der Lebensmittelverarbeitung werden Roboter für Aufgaben wie das Schneiden, Sortieren und Verpacken eingesetzt, wobei sie eine gleichbleibende Qualität gewährleisten und den menschlichen Kontakt mit Lebensmitteln minimieren. Fortschrittliche Greiftechnologien ermöglichen es ihnen, auch empfindliche Produkte wie Obst und Backwaren zu handhaben, ohne diese zu beschädigen.

Herausforderungen und Zukunftsperspektiven

1. Fachkräftemangel und Umschulung

Während die Industrierobotik viele manuelle Tätigkeiten automatisiert, schafft sie gleichzeitig einen Bedarf an neuen Fähigkeiten. Unternehmen berichten zunehmend von Schwierigkeiten, qualifizierte Mitarbeiter zu finden, die moderne Robotersysteme programmieren, warten und optimieren können. Diese Qualifikationslücke stellt eine bedeutende Herausforderung für die weitere Verbreitung der Robotertechnologie dar.

Bildungs- und Umschulungsprogramme, die Arbeitnehmer auf die Anforderungen der digitalisierten Fertigung vorbereiten, werden entscheidend sein, um einen reibungslosen Übergang zu ermöglichen. Unternehmen, Bildungseinrichtungen und Regierungen müssen zusammenarbeiten, um entsprechende Angebote zu entwickeln und zugänglich zu machen.

2. Kosten und Return on Investment

Trotz sinkender Preise für Robotertechnologie bleibt die Anfangsinvestition eine Hürde, besonders für kleine und mittlere Unternehmen. Die Bewertung des Return on Investment (ROI) ist komplex und muss neben direkten Kosteneinsparungen auch schwerer quantifizierbare Faktoren wie Qualitätsverbesserungen, erhöhte Flexibilität und reduzierte Arbeitsunfälle berücksichtigen.

Neue Geschäftsmodelle wie Robotik als Service (RaaS), bei denen Unternehmen Roboter mieten statt kaufen können, könnten den Zugang zu dieser Technologie demokratisieren und auch kleineren Unternehmen ermöglichen, von den Vorteilen der Automatisierung zu profitieren.

3. Technische Herausforderungen

Trotz beeindruckender Fortschritte gibt es noch technische Hürden zu überwinden. Die sichere und effiziente Mensch-Roboter-Kollaboration in dynamischen Umgebungen, die zuverlässige Handhabung unstrukturierter Objekte und die nahtlose Integration verschiedener Robotersysteme in bestehende Produktionsumgebungen bleiben anspruchsvolle Aufgaben.

Fortschritte in der KI, insbesondere im Bereich des maschinellen Lernens und der Computer Vision, werden entscheidend sein, um diese Herausforderungen zu bewältigen und das volle Potenzial der Industrierobotik zu erschließen.

4. Zukünftige Entwicklungen

Die Zukunft der Industrierobotik verspricht noch revolutionärere Veränderungen. Autonome, selbstlernende Roboter, die sich an neue Aufgaben anpassen können, ohne explizit programmiert werden zu müssen, werden die Flexibilität der Fertigung weiter erhöhen. Fortschritte in der Soft Robotik, die Entwicklung leichterer und energieeffizienterer Robotersysteme sowie die zunehmende Integration von Robotik und additiver Fertigung (3D-Druck) werden neue Anwendungsmöglichkeiten erschließen.

Besonders vielversprechend ist das Konzept der dezentralen, modularen Produktion, bei der mobile Robotersysteme je nach Bedarf zu verschiedenen Produktionszellen zusammengestellt werden können. Dies könnte die traditionelle Fließbandproduktion revolutionieren und eine noch flexiblere, ressourceneffizientere Fertigung ermöglichen.

Fazit

Die Industrierobotik durchläuft einen transformativen Wandel, der weit über die bloße Automatisierung repetitiver Aufgaben hinausgeht. Moderne Robotersysteme sind intelligent, anpassungsfähig und kollaborativ, was völlig neue Produktionsparadigmen ermöglicht.

Diese Revolution bietet enorme Chancen für Unternehmen, die bereit sind, in neue Technologien zu investieren und ihre Mitarbeiter entsprechend zu qualifizieren. Gleichzeitig stellt sie uns vor gesellschaftliche Herausforderungen, insbesondere in Bezug auf den Arbeitsmarkt und die notwendigen Bildungssysteme.

Mit dem richtigen Gleichgewicht zwischen technologischer Innovation, menschlicher Expertise und sozialer Verantwortung kann die Industrierobotik zu einer nachhaltigeren, effizienteren und humaneren Fertigung beitragen, von der letztlich die gesamte Gesellschaft profitiert.

Bleiben Sie mit RoboFutur auf dem Laufenden über die neuesten Entwicklungen in der Welt der Industrierobotik!

Kommentare (7)

Bernd Wagner

19. September 2023, 11:25Als Produktionsleiter in einem mittelständischen Unternehmen sehe ich das Potenzial von Cobots, aber wir haben Schwierigkeiten, qualifizierte Mitarbeiter zu finden, die diese Systeme programmieren und warten können. Gibt es Empfehlungen für Weiterbildungsprogramme in diesem Bereich?

Thomas Klein

19. September 2023, 14:18Hallo Bernd, das ist tatsächlich eine häufige Herausforderung. Viele Roboterhersteller wie Universal Robots, KUKA oder ABB bieten inzwischen eigene Schulungsprogramme an, die oft modular aufgebaut sind und keine umfangreichen Vorkenntnisse erfordern. Auch die IHKs und Bildungswerke der Industrie haben ihr Angebot in diesem Bereich erweitert. Für einen schnellen Einstieg empfehle ich, direkt mit dem Hersteller Ihres Robotersystems Kontakt aufzunehmen und nach deren Schulungsangeboten zu fragen.

Sabine Richter

18. September 2023, 15:40Ein sehr informativer Artikel! Ich frage mich, wie sich die zunehmende Automatisierung auf die Beschäftigung auswirken wird. Werden wir wirklich genug neue Jobs schaffen, um die wegfallenden Arbeitsplätze zu kompensieren?

Hinterlassen Sie einen Kommentar